新型有機硅樹脂開辟了更廣泛的應用領域

Marco Heuer,Evonik Resource Efficiency GmbH

本文介紹了用于制備耐熱涂料的兩種重要的有機硅樹脂的性能。一般這類樹脂都需要通過加熱固化,而新型樹脂可以通過催化劑在室溫下固化。這種樹脂具有很多優勢,包括黏度低及可以涂裝大型部件。

有機硅樹脂和有機硅雜化樹脂的化學結構決定了它具有其它樹脂無法實現的優異性能。這些基料一直作為很多工業涂料的主要組分,從耐候性、耐化學的建筑防護涂料到耐高溫涂料。

有機硅樹脂由于具有比有機硅雜化樹脂更高的有機硅含量以及更優異的耐高溫性能,所以多用于耐高溫涂料。耐高溫涂料主要用于排氣系統、工業烘爐、格柵和燃燒室,同時必須兼具防腐性能和耐候性能及極優異的熱穩定性。該類涂料通常涂裝在鋼材表面,干膜厚度為20~25 μm。根據其不同化學結構,有機硅樹脂可具有以下特殊性能:

>熱穩定性

>耐候性

>即使在低溫下也能保持彈性

>對芳香族溶劑和脂肪族溶劑具有耐化學性

>表面張力低

>憎水性、表面活性

>防粘性及表面滑爽性

兩大類型的耐熱有機硅樹脂

在耐高溫涂料中使用的溶劑型、液體樹脂型和乳液型的有機硅樹脂主要是甲基有機硅樹脂和甲基-苯基有機硅樹脂。用只含苯基基團的有機硅樹脂制成的涂料是熱塑性的,只能用于小眾領域,不適合大范圍使用。甲基有機硅樹脂就是聚甲基硅氧烷,有機基團的含量最低。制備成清漆,其長期耐熱性在180-200℃之間,但這并不常見。通過添加無機顏料,如鋁粉、云母或氧化鐵黑,可將色漆的溫度穩定性提高至600 ℃。

長期暴露在高溫下,通常會導致甲基的完全氧化,留下SiO2 骨架。這種與二氧化硅結構的化學相似性可以部分說明此類樹脂具有無機特征。商業上,甲基有機硅樹脂主要是以溶劑型產品供貨。

因此,該樹脂保留了聚甲基硅氧烷的以下特性:

>較高的硬度

>較低的熱塑性

>與顏料的相容性差

>與無機產品和礦物材料具有良好的相容性

>與有機化合物的相容性有限

>即使只有部分固化,仍具有良好的早期耐水性

>交聯后具有憎水性

除甲基基團外,甲基-苯基有機硅樹脂的苯基含量通常超過 20%。這些樹脂中的苯基基團使樹脂的長期耐熱性提高到200~ 250 ℃。另外,添加無機顏料,也可能使耐熱性(與配方有關)提高到650 ℃。

與有機化合物(如樹脂或共基料)的相容性得到了明顯提高。共混相容性的改善意味著甲基-苯基有機硅樹脂常作為合成雜化有機硅樹脂的起點。但是,這些甲基-苯基有機硅樹脂與甲基有機硅樹脂不易共混相容,原因是兩者的極性差異較大。一般來說,甲基-苯基有機硅樹脂是以芳香族溶劑型樹脂的形式進行供貨。

熱固化和室溫交聯體系

甲基有機硅樹脂和甲基-苯基有機硅樹脂通常可分為兩種類型:傳統熱固化體系(在烘爐中進行高溫固化,形成最終涂膜)和新型多用途室溫固化體系。

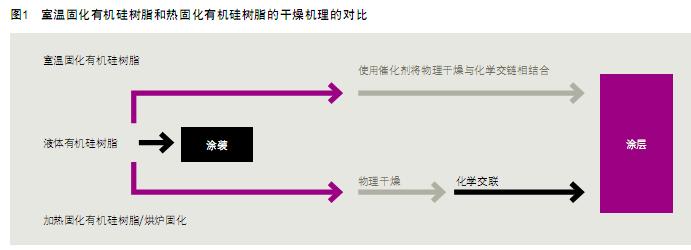

傳統加熱固化體系首先發生物理干燥,也就是說溶劑從涂料配方中揮發出。隨后,進行加熱促使樹脂分子發生交聯。相比之下,室溫固化體系無需加熱。在室溫下同時發生物理干燥和化學交聯。

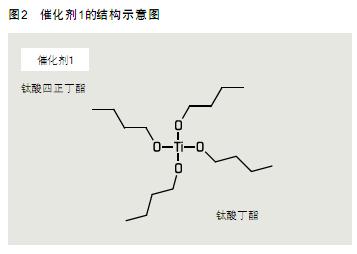

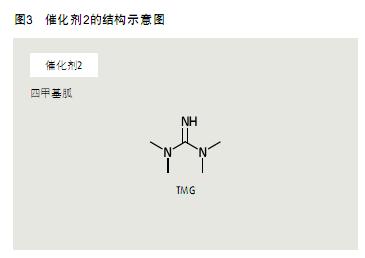

化學交聯是通過在環境中存在潮氣時添加催化劑而引發的,不用進行加熱。圖1給出了各種固化條件及固化過程的示意圖。為加速在環境潮氣存在時室溫固化系統的固化,必須添加適當的催化劑,例如催化劑1(鈦酸四正丁酯,TnBT)或催化劑1和催化劑2(四甲基胍TMG)的混合物。這些催化劑的化學結構見圖2和圖3。

在混合催化劑中,催化劑1作為路易斯酸參與反應,形成與聚合物相連的化學鍵,催化劑2則作為強堿加快反應速率。兩種催化劑能相互混溶,并均可溶解在二甲苯中。添加量是有機硅樹脂固含量的0.5%~6%。

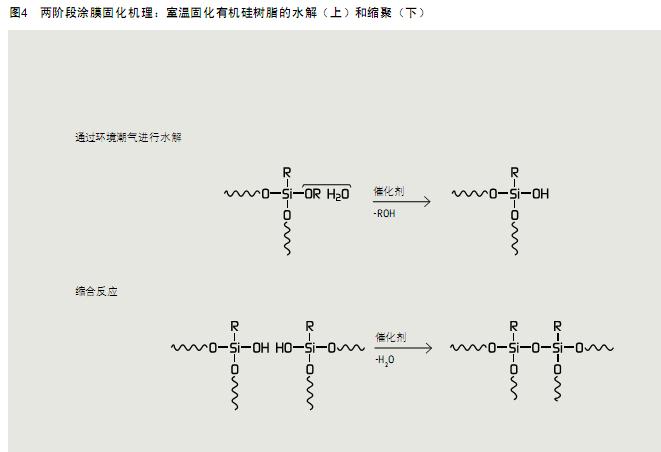

為實現完全交聯,必須認識到環境潮氣是關鍵,因為必須要有水,才能使室溫固化有機硅樹脂中的烷氧基發生水解,只有水解后才能發生硅醇基團之間的縮合反應。

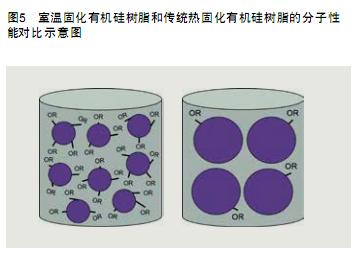

因此,涂膜的固化機理是水解-縮合反應過程(圖4),反應需要有水(空氣中的潮氣),不需要高溫,高溫是傳統熱固化體系的必要條件。這兩種基料體系之間的關鍵結構差異在于官能團的密度和分子量(圖5)。

需要在烘爐中高溫固化的甲基有機硅樹脂和甲基-苯基有機硅樹脂體系,其分子量大大高于室溫固化的有機硅樹脂。此外,烘烤型樹脂的烷氧基或硅醇的官能團密度也非常低。為獲得高硬度、完全交聯的涂層,通常需要在約250 °C下對此類有機硅樹脂進行30 min的熱固化。

室溫固化體系的優勢

室溫固化的有機硅樹脂中烷氧基官能團多,低分子量。分子量低可使產品黏度極低,從而使其具備非常好的施工性能,例如可噴涂。同樣,該體系具有極高的活性物質含量,能制備 VOC含量極低的高固體分涂料體系。

通常,室溫固化的甲基有機硅樹脂中烷氧基的含量約為 15%~30%(質量分數),市售產品中活性物質含量高達100%。在甲基-苯基有機硅樹脂領域中,在水解/縮合反應的催化作用方面的最新發展可以使在大范圍內使用室溫交聯有機硅樹脂成為可能。

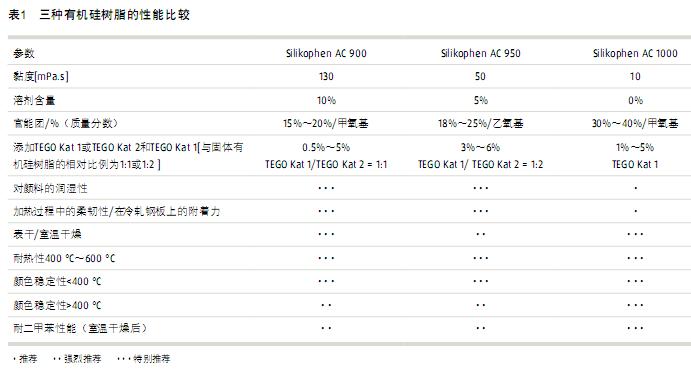

一種新型的甲基-苯基硅氧烷樹脂的甲氧基含量可達15%- 20% (質量分數),活性物質含量為90%(溶劑:二甲苯)。值得注意的是它的黏度較低,約為130 mPa・s,在涂料生產過程中只需加入極少量的溶劑,可實現靈活的涂料配方設計。另外一個優點是烘烤初期生成的煙霧很低。

由于在某些應用領域中法規的要求,新型高固體分有機硅樹脂的開發是采用乙氧基官能的衍生物制備的。有一種此類樹脂的乙氧基含量為18%~25%(質量分數),活性物質含量為 95%(溶劑:丙二醇甲醚醋酸酯),其黏度特別低, 只有50 mPa・s左右,特別適用于溶劑含量極低的涂料體系。

通常,甲基-苯基有機硅樹脂的固化涂膜具有非常好的附著力、良好的柔韌性以及與有機組分優異的相容性等特性。甲基硅氧烷的甲氧基含量為30%~40%(質量分數),活性物質含量為100%。由于黏度極低(約為10 mPa・s),幾乎沒有必要在配方中添加溶劑。在初始烘干過程中產生的煙霧極少,可以忽略不計。固化涂膜的硬度非常高,并且呈現良好的色彩穩定性和較強的憎水性。室溫干燥的優勢是很明顯的。因為在高溫固化的情況下,待涂物件的尺寸會受到烘爐尺寸的限制。

采用室溫固化的有機硅樹脂,即使是大型物件(比烘爐尺寸大)也可以采用耐高溫有機硅樹脂制備的涂料進行涂裝。這為耐高溫涂料的應用開辟了更廣闊的領域。然而,應注意的是在這些樹脂在固化過程中會釋放大量的醇類化合物。

最后,同樣重要的是室溫固化有機硅樹脂的能耗明顯低于熱固化體系。

有機硅樹脂最新進展優點的匯總

有機硅樹脂在工業上成功用于耐高溫涂料領域的根本原因在于其特有的性能。與傳統熱固化體系相比,室溫固化體系更受歡迎。

在室溫和環境潮氣下,通過采用催化劑進行固化,節省了烘烤所需的能源。待涂物件的大小不受烘爐尺寸限制,從而開辟了更廣闊的應用領域,特別是在工業方面。

傳統熱固化有機硅樹脂固化時生成的煙霧和VOC含量都明顯減少 ,滿足了對更加環境友好型體系日益增長的要求。

“對環境中潮氣含量的要求非常低。”

對Marco Heuer提出2個提問

越來越多的耐熱有機硅涂料都可以實現室溫固化。使用它們有哪些局限性,在何種情況下仍需使用熱固化有機硅樹脂?

室溫固化的耐熱有機硅涂料要完全固化需要較長的時間。因此,對大型物件(如工業消聲器或化工裝置)而言,采用這種室溫固化的有機硅涂料具有很大的優勢。但對于大量生產的使用耐熱有機硅涂料的小型物件而言(如汽車排氣系統),生產通量至關重要,這種情況是需要使用熱固化涂料的典型領域。

室溫固化對環境中潮氣的含量有何要求,可以在沙漠地區使用這種涂料嗎?

對環境中潮氣的需求量非常低。即使在類似沙漠的地區,也能實現固化。在濕度高的地區,完全固化沒有問題。膜厚是一個重要的影響因素,涂膜厚度高意味著需要更長的時間才能完全固化。

Marco Heuer

工業涂料應用技術主管

Evonik Ressource Efficency GmbH

marco.heuer@evonik.com

往期推薦

-

-

《歐洲涂料雜志》(中文版)2024第3期

專題:顏料和填料 丙烯酸乳膠可持續發展的替代品 市場報告:填料和顏料市場 含納米二氧化鈦的涂料

-

-

《歐洲涂料雜志》(中文版)2024第1/2期

專題:防護涂料 生物基直接替代解決方案 當前研發情況和面臨的主要挑戰 年度調查:2023年回顧和2024年展望

-

-

《歐洲涂料雜志》(中文版)2023第12期

專題:粉末涂料 膠體二氧化硅在鍍鋅鋼水性PUD涂料中的應用 改善乳膠膜質量和涂料性能 具有生態效益的涂料性能

-

-

《歐洲涂料雜志》(中文版)2023第11期

專題:功能涂料 環氧涂料:用于低排放地坪的固化劑 防涂鴉聚氨酯應用的有機硅助劑 市場報告:性能高,銷量大

-

-

《歐洲涂料雜志》(中文版)2023第10期

專題:樹脂和助劑 技術論文:棄用包裝涂料中的聚四氟乙烯組分 鋅片可以作為鋅粉的可持續發展替代品 市場報告:涂料助劑市場逐趨穩定

-

-

《歐洲涂料雜志》(中文版)2023第9期

專題:水性涂料 納米纖維素:有潛力的生物基材料 高性價比的綠色納米纖維素 市場報告:水性涂料的紫外線防護性能

-

-

《歐洲涂料雜志》(中文版)2023第7/8期

專題:生物基涂料 為涂料配方設計師合成一種新型固化劑 將光引發劑接枝到丙烯酸酯上 市場報告:生物基涂料市場正處于拐點

-

-

《歐洲涂料雜志》(中文版)2023第6期

專題:木器涂料 數字化和可持續發展轉型 提高表面耐久性和延長使用壽命 市場報告:工業木器涂料的堅實基礎